Japans größte Dachkonstruktion aus Sperrholz

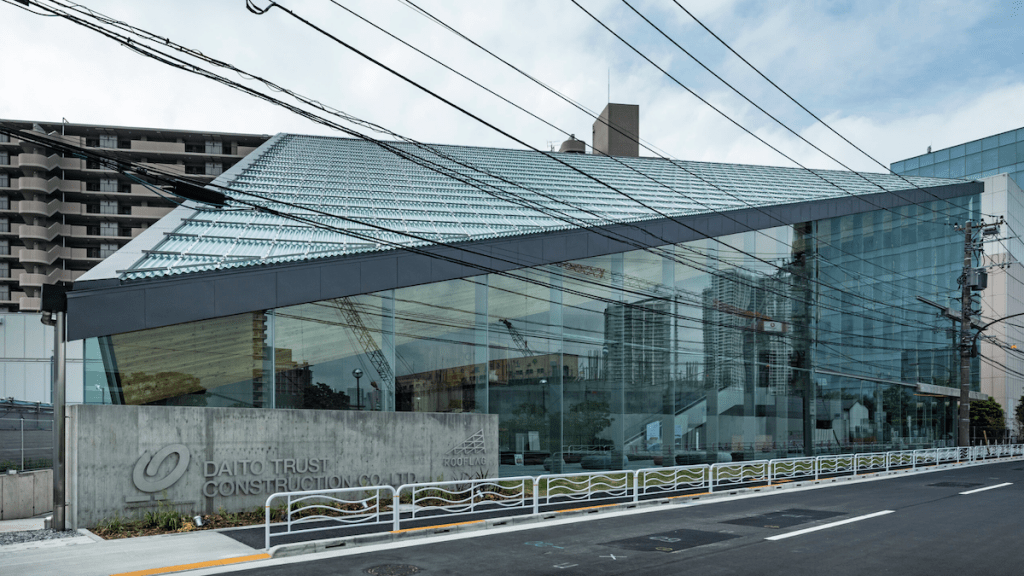

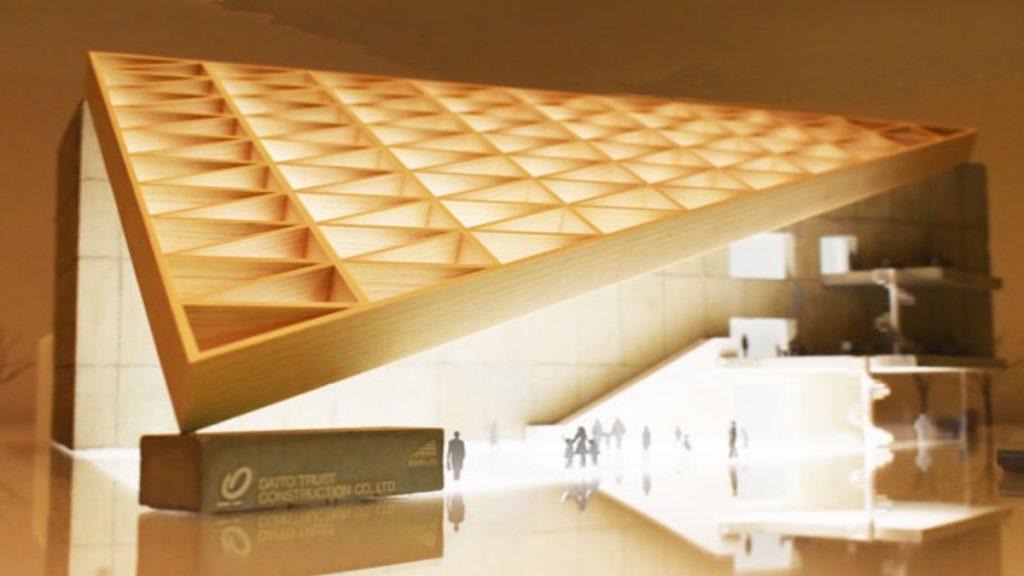

Mount Fuji Architects entwarfen für den japanischen Immobilien-Konzern Daito Trust Construction in Tokio ein Ausstellungs- und Bürogebäude mit einer spektakulären Dachkonstruktion aus Holz: den ROOFlag.

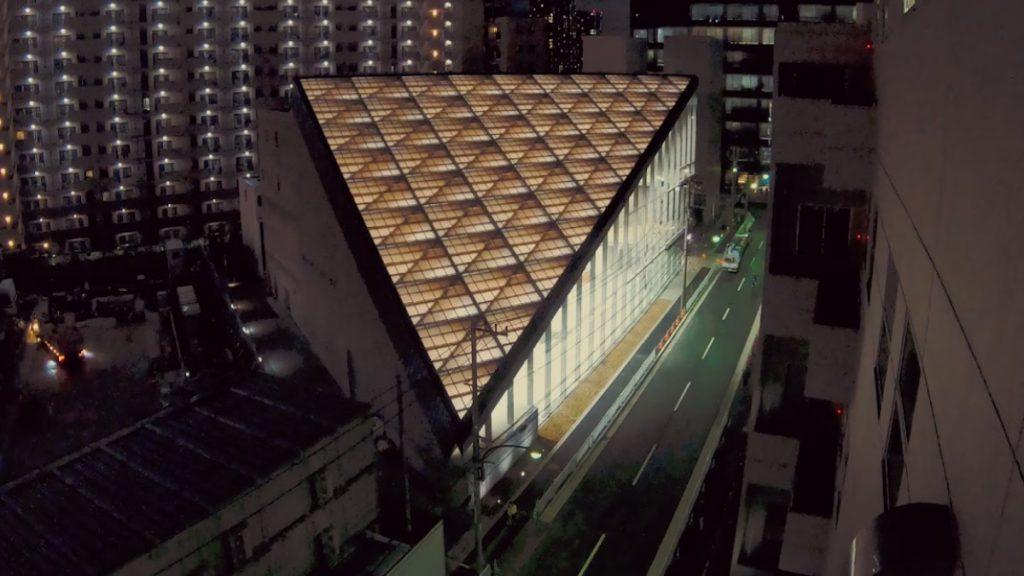

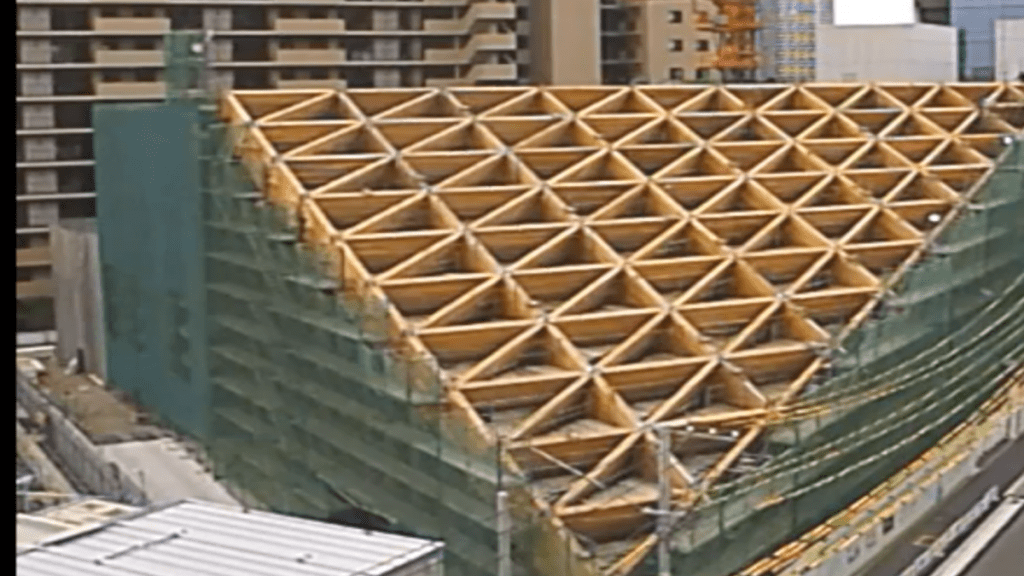

So einfach und doch so anspruchsvoll: Eine dreieckige Dachkonstruktion sollte das Atrium im neuen Büro- und Ausstellungsgebäude des japanischen Bau- und Immobilien-Giganten Daito Trust Construction überspannen. Doch wer in Tokio baut, muss nicht nur die statischen Kräfte berechnen, sondern vor allem auch die Vorgaben zum Schutz vor Zerstörungen durch Erdbeben berücksichtigen. Diese Vorgaben gelten auch für den ROOFlag, Japans größte Dachkonstruktion aus dreieckigen Sperrholz-Elementen und generell eines der größten Holzdächer des Landes.

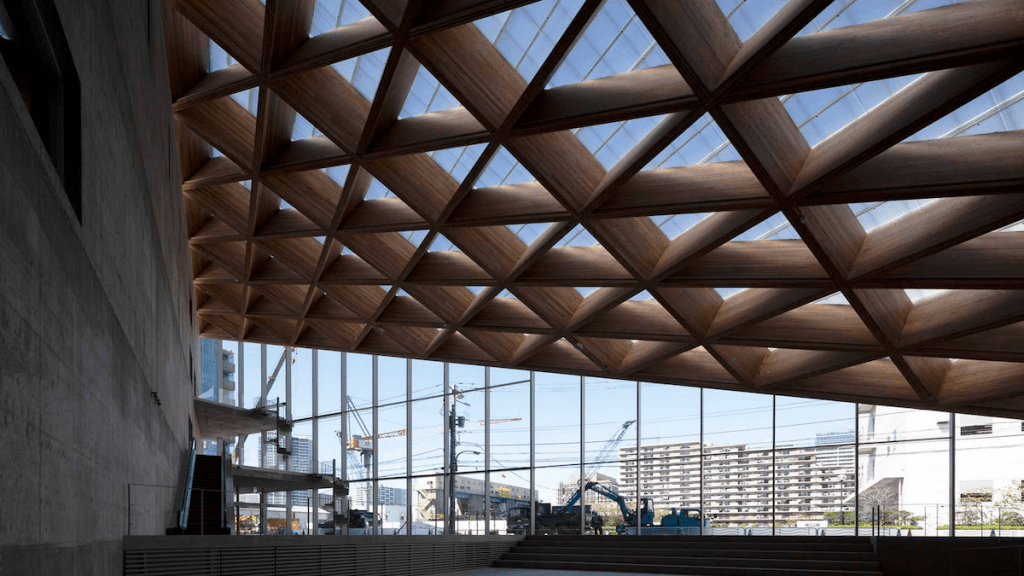

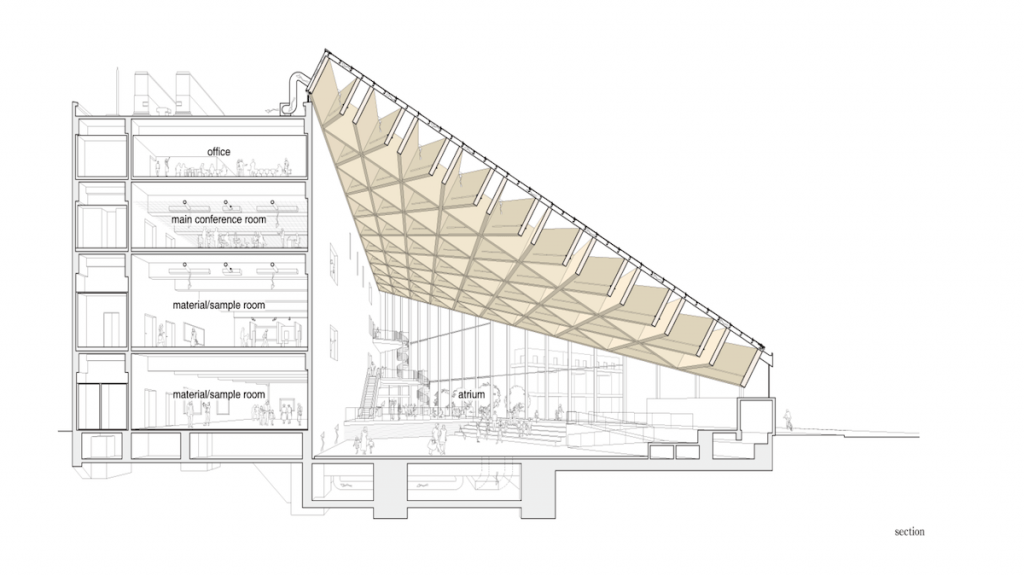

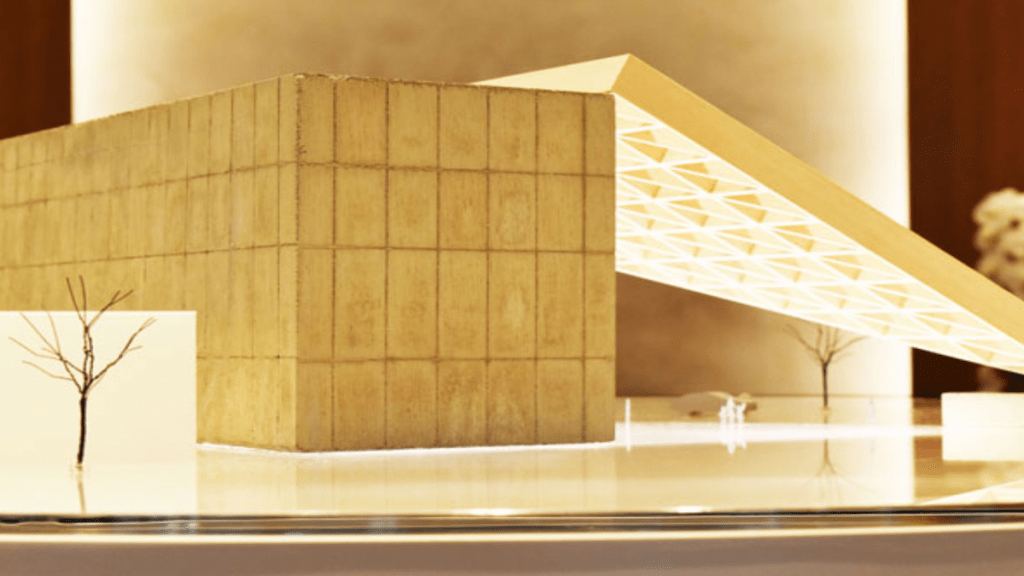

Das Gebäude selbst besteht aus dem stützenfreien Atrium und einer vierstöckigen Stahlbetonkonstruktion. Das im Bezirk Koto gelegene Objekt beherbergt einen Theaterraum, einen Hörsaal und ein Ausstellungsareal, Büros, diverse Konferenzräume sowie technische Einrichtungen. Die riesige, dreieckige Holzkonstruktion aus kreuzverleimten Brettsperrholzträgern (CLT) wird vom Dach des viergeschossigen Stahlbetontrakts, dünnen Stützpfosten in der entlang der Straßenfront verlaufenden Glasfassade sowie Stahlstützen in den Seitenwänden getragen.

Geplant wurde der ROOFlag vom Mount Fuji Architects Studio. Das Architekturbüro aus Tokio zeichnet in einer engen Kooperation mit dem Planungs- und Konstruktionsbüro Arup auch für die Umsetzung des atemberaubenden Bauwerks verantwortlich. Das Ingenieur-Büro steuerte insbesondere die Planung des Tragwerks bei und übernahm die gesamte Bauleitung.

Der ROOFlag dient der Repräsentation

Die Daito Trust Construction Company Ltd. mit Hauptsitz im Tokioter Bezirk Minato-ku setzte Holz bei dem ROOFlag nicht nur als Basiswerkstoff ein, sondern will damit auch alternative Designs und Konstruktionsmöglichkeiten für die Architektur von Mietshäusern und den Ausbau von Mietwohnungen präsentieren. Denn diese stellen den wichtigsten Geschäftszweig des Unternehmens dar. Das Atrium des ROOFlag nutzt Daito Trust Construction daher auch als Präsentationsforum für diverse Präsentationen und Ausstellungen.

Die Grundform des Gebäudes wirkt einfach, war aber nur mit einigen technischen Herausforderungen und innovativen Lösungen zu realisieren, heißt es seitens Arup. Beispielsweise werden sämtliche auf das Dreiecksdach einwirkenden horizontalen seismischen Kräfte über den starren Stahlbetonabschnitt in das Fundament abgeleitet. Erst dieser Kniff ermöglichte den Bau einer durchgehenden Glasfassade, die ohne solche Elemente zum Abfedern von seismischen Beanspruchungen auskommt. Denn nach Ansicht der Designer hätten derartige Bauteile den optischen Gesamteindruck empfindlich gestört.

Kraftanstrengungen

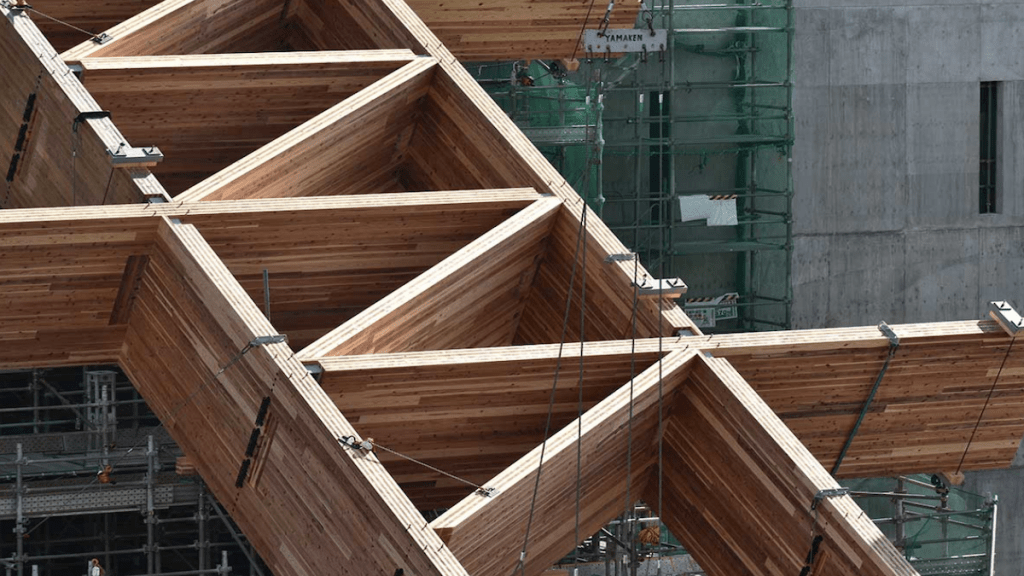

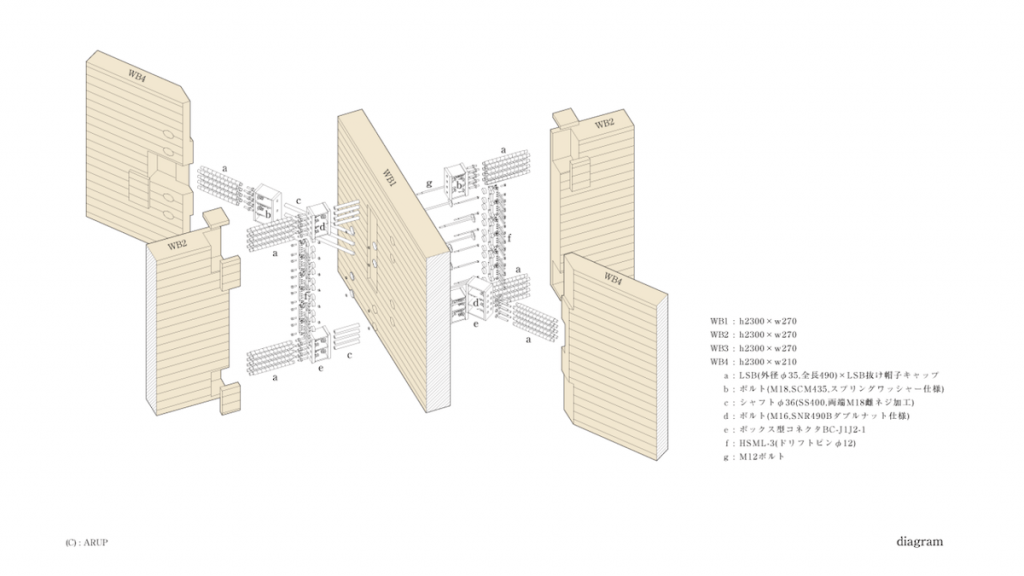

Aus diesem Grunde wurden auch zwei Arten von Verbindern eingesetzt. Schubverbinder zur Aufnahme der Scherkräfte sowie Ankerschrauben für die Axial- und Biegekräfte. Zudem war es extrem wichtig, für jeden einzelnen Eck- und Knotenpunkt der mächtigen CLT-Träger die auftretenden Zug- und Druckkräfte exakt zu berechnen. Dabei wurden nicht nur die nach der Fertigstellung des Gebäudes zu erwartenden Belastungen berücksichtigt, sondern auch jene Kräfte, die abhängig von der Montage-Reihenfolge der einzelnen Elemente sowie der Art der jeweiligen Verbindung, auftraten.

Gewichts- und Größenprobleme

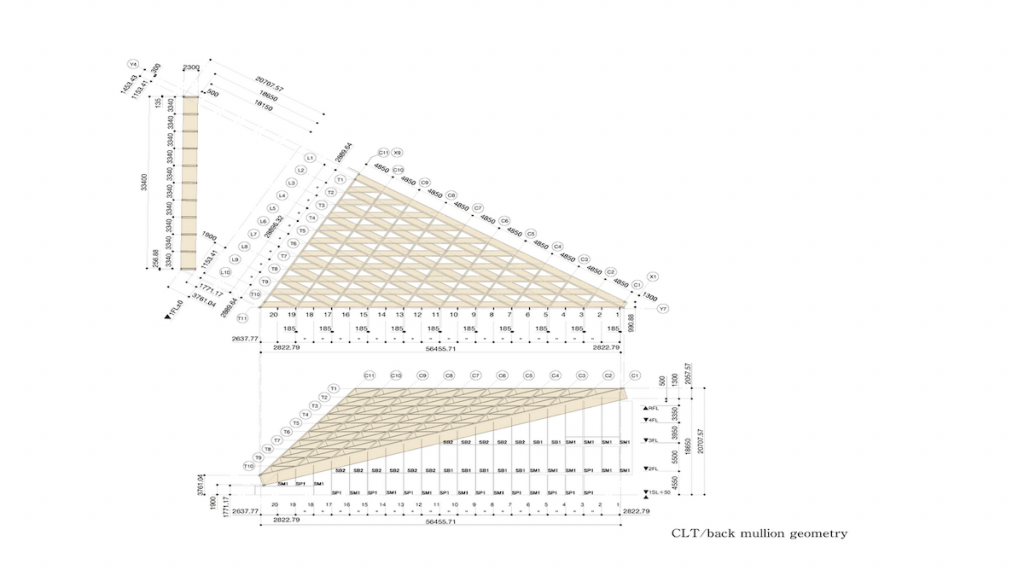

Das nach Norden geneigte Holzdach spannt sich über das gesamte, riesige Atrium und besteht aus insgesamt 128 Brettsperrholz-Elementen. Die einzelnen Holz-Kassetten sind bis zu 12 Meter lang und 2,3 Meter tief, ihre Träger weisen eine Stärke von 270 Millimetern auf. Mit diesen Maßen wurde beinahe die in Japan zur Verfügung stehende Produktionskapazität ausgereizt. Die maximale, trägerlose Spannweite des Gitterdachs beträgt 30 Meter. An der Stirnseite misst der komplette Holz-Korpus 34 Meter, bei Seitenlängen 50 beziehungsweise 60 Meter. Die einzelnen Kassetten-Elemente des Holzdachs wiegen bis zu drei Tonnen.

Millimeterfrage

Wegen der Dachneigung war es erforderlich, die Paneele diagonal zu montieren. Das setzte wiederum eine Fertigungsgenauigkeit von zwei Millimetern oder weniger voraus. Diese Dachschräge sowie die Art der Montage der einzelnen Module sorgten auch dafür, dass das Visualisieren der räumlichen Zusammenhänge und die Menge der für die Berechnungen erforderlichen Datenmengen und deren Management äußerst komplex ausfielen.

Planer und Bauherrn arbeiteten daher bereits im Vorfeld mit einem jeweils identen, maßstabsgetreuen 3D-Modell, um die Planungs- und Arbeitsabläufe zu optimieren. Diese Arbeitsweise diente aber auch den Qualitäts- und Sicherheitsaspekten. Durch diese konzertierte Planungs- und Vorbereitungsphase konnte schließlich auch die Montage der gesamten CLT-Struktur in nur 54 Tagen umgesetzt werden. Das Team lag damit exakt im Zeitplan.

Um die Maße der einzelnen Komponenten möglichst exakt zu berechnen und damit einen weitgehend reibungsfreien Zusammenbau zu gewährleisten, wurde zunächst per Autodesk Revit ein erster Entwurf erstellt. Dieser diente in weiterer Folge als Vorlage für ein Modell im Maßstab 1:33, das mit Hilfe eines 3D-Druckers angefertigt wurde. Nach weiteren Detailanalysen wurde der Ablauf des Montageprozesses festgelegt und ebenfalls anhand eines maßstabsgetreuen Mockups verifiziert.

Rechenaufgaben

Tokyu Construction Co. setzte für die Umsetzung des ebenso auffälligen wie ungewöhnlichen Gebäudes das Analysetool BIM (Building Information Modeling) ein. Mit dieser Methode wurden nicht nur die einzelnen Elemente berechnet, die ermittelten 3D-BIM-Daten sorgten zudem für eine möglichst reibungslose und effektive – analoge und digitale – Kommunikation innerhalb des gesamten Bauteams sowie mit dem Auftraggeber.

Kleiner Exkurs: In Österreich und Deutschland zählt PORR zu den Vorreitern der BIM-Technik zur Digitalisierung von Planungs- und Bauarbeiten.

Laut Masaya Hayashi, leitender Ingenieur in der Hochbauabteilung von der Tokyu Construction, führte sein Team vor dem Baustart auch umfangreiche Experimente durch und analysierte die daraus gewonnenen Erkenntnisse genau, um ein möglichst hohes Maß an Präzision zu erreichen. Beispielweise wurde auf diese Art und Weise im Vorfeld ermittelt, ob und wie es den Monteuren an besten mögliche sei, Stellen zu erreichen, an denen Schrauben festgezogen werden mussten.

„Da wir in der Lage waren, aus den Daten ein hochpräzises Modell zu erstellen, konnten wir schnell verschiedene Aspekte des CLT-Bauprozesses ermitteln – wie zum Beispiel die Passung der Plattenverbindungen, Montageverfahren und vereinfachte Arbeitsabläufe – und das von der Phase der ersten Studie bis zur endgültigen Fertigstellung des Bauwerks“, erklärt Hochbauingenieur Hayashi, der bei Tokyu Construction auch die BIM-Abteilung leitet. Dank der direkten Verarbeitung der Daten aus einem 3D-Bauvermessungssystem und der Berechnungen mittels Autodesk Dynamo konnte der Arbeitsaufwand im Vergleich zur manuellen Berechnung um 80 Prozent reduzierte und zugleich die für den Montageprozesses erforderliche Präzision gewährleistete werden.

Es wäre schwierig gewesen, die Arbeiten mithilfe von 2D-Plänen möglichst konkret zu visualisieren, daher haben wir BIM angewandt, um das Gebäude als Ganzes besser zu verstehen.

Masaya Hayashi, leitender Hochbauingenieur bei Tokyu Construction sowie Leiter der BIM-Abteilung des Unternehmens.

Während der Montage wurden die CLT-Module von Stützen getragen. Auch der Ablauf zum Entfernen dieser Trägerstruktur wurde mittels BIM fixiert. Die jeweilige Gewichtsverteilung und sich verlagernde Lasten während dieser Phase waren mit den digitalen Tools ebenfalls genau vorherberechnet worden.

Bestens informiert

Durch den BIM-Datenaustausch waren alle beteiligten Entscheider, Planer und Designer sowie Gewerke jeweils über den aktuellen Baufortschritt informiert und verfügten damit auch über den gleichen Wissensstand. Laut Ingenieur Hayashi letztendlich auch eine Voraussetzung für den hohen Qualitätsstandard, der während des gesamten Bauprozesses gehalten werden konnte.

Der ROOFlag wurde mittlerweile vielfach prämiert, unter anderem bei dessen sechster Auflage mit dem Japan Wood Design Award in der Kategorie „Life style design“.

Text: Albert Sachs

Foto: Daito Trust Construction

Foto: Mount Fuji Architects Studio

Foto: Arup