Woodscraper mit Exoskelett

Sidewalk Labs testet an einem digitalen Modell die Machbarkeit des welthöchsten Holz-Hochhauses. Mit dem 35 Stockwerke hohen Proto-Model X peilt Googles Sparte für Stadtentwicklung die Industrialisierung des Holzbaus an.

In der modernen Architektur erlebt der ökologische Baustoff Holz gerade ein glorreiches Revival. Vor allem im Bereich des konstruktiven Holzbaus erleben wir ständig neue Entwicklungssprünge. Hochhäuser aus Holz werden schon bald die 100-Meter-Marke knacken. Da Holzbauten bei gleicher Tragfähigkeit deutlich weniger Eigengewicht haben, müssen sie stärker gegen Seitenkräfte wie Wind abgestützt werden. Dies geschieht bei Holz-Hybrid-Konstruktionen meist durch einen Aussteifungskern aus Beton. Mit seinem Proto-Model X (oder kurz PMX) geht Sidewalk Labs nun einen anderen Weg.

Industrialisierung des Holzbaus angepeilt

Das Unternehmen wurde 2015 als Googles Sparte für innovative Stadtentwicklung gegründet. Quayside, ihr erstes großes Urban-Development-Projekt in Toronto versprach eine ökologische und voll vernetzte Smart City und scheiterte schließlich am Widerstand der Anwohner, die eine totale Überwachung fürchteten. Nun nimmt das Unternehmen die Industrialisierung des mehrgeschossigen Holzbaus in Angriff.

Das Ziel ist die Gründung einer Mass Timber Buildings Factory, die als ortsunabhängiges Bauunternehmen „schnell und sicher hochwertige und adaptierbare Holzgebäude liefert“, wie es auf der Unternehmensseite heißt. Ein Unterfangen, das durch die digitale Planung und präzise Vorfertigung im Ingenieur-Holzbau in greifbare Nähe gerückt ist. Auch Cree, die Tochterfirma der Rhomberg Gruppe, hat den internationalen Holzbaumarkt im Visier und möchte mit ihrem Holz-Hochhaus in Serie gehen.

Digitaler Prototyp für welthöchsten Woodscraper

Für die Neugestaltung von Torontos Hafengebiet plante Sidewalk Labs eine Reihe an Holzgebäuden. Die maximal mögliche Höhe in dieser Bauweise betrug 18 Stockwerke. Ein Limit, das das Unternehmen mithilfe einer neuen Konstruktionsweise sprengen möchte. Dafür arbeitete das multidisziplinäre Team ein Jahr lang mit verschiedenen Unternehmen aus der Baubranche zusammen. Beraten wurden sie unter anderem vom Architekturbüro Gensler, das gerade damit beschäftigt ist, Beverly Hills mit grünen Türmen auszustatten.

Wir wollten ausschließlich mit Holz arbeiten, um die Vorzüge des nachhaltigen Baustoffes und das Potenzial der Vorfertigung voll auszuschöpfen.

Cara Eckholm, Sidewalk Labs

Das Resultat der einjährigen Entwicklungsarbeit ist ein digitaler Prototyp für einen 35 Stockwerke hohen Woodscraper, der über 100 Meter hoch sein wird und ganz ohne Betonkern auskommt. Sollte das Modell tatsächlich gebaut werden, wäre es das bis dato höchste Holz-Hochhaus der Welt. Die Machbarkeitsstudie erforschte die mögliche Performance des Gebäudes und die effizienteste Art der Vorfertigung der einzelnen Bauelemente in einer Fabrik.

Exoskelett aus Holz

Großes Augenmerk legte die Urban Innovation Company, wie sie sich nennt, auf die statischen Möglichkeiten der Konstruktion. Laut den Berechnungen ist das Proto-Model X aus Holz rund zweieinhalb mal leichter als ein entsprechendes Gebäude aus Beton und Stahl. Damit wolle man eine Alternative zur derzeit üblichen Holz-Beton-Hybrid-Konstruktion schaffen und den energieintensiven Baustoff Beton vermeiden. Ein aussteifender Gebäudekern aus Holz hätte allerdings so dick sein müsssen, dass er wertvolle Nutzungsfläche verbraucht hätte.

Stattdessen stützte sich das Team auf Konstruktionsweisen in der Gebäudeklassse „Supertall“, die zwischen einer Höhe von 300 und 600 Meter liegt. Ein Querstrebenrahmen als Exoskelett aus Holz soll die Seitenkräfte des Hochhauses stabilisieren.

Ein Ansatz, den das Modell mit dem Entwurf von The Lodge des Architekturbüros PLP Architecture teilt. „Wir wollten, soweit möglich, ausschließlich mit Holz arbeiten, um die Vorzüge des nachhaltigen Baustoffes und das Potenzial der Vorfertigung voll auszuschöpfen“, schreibt Projektleiterin Cara Eckholm in einem Blogeintrag.

Angesichts steigender Baukosten in vielen großen Städten bietet Holz ein Potenzial für kostengünstiges Bauen.

Cara Eckholm, Sidewalk Labs

Ein Bodenmodul in 25 Minuten

Zusätzlich zum Exoskelett sorgt ein 70 Tonnen schwerer Schwingungsdämpfer aus Stahl dafür, dass Schwankungen des Gebäudes durch Wind oder Erdbeben ausgeglichen werden. In Summe, so die Berechnungen, soll diese Konstruktionsweise CO₂-freundlicher sein als ein Gebäudekern aus Beton und zusätzlich Kosten sparen. „Angesichts steigender Baukosten in vielen großen Städten bietet Holz ein Potenzial für kostengünstiges Bauen“, so Eckholm.

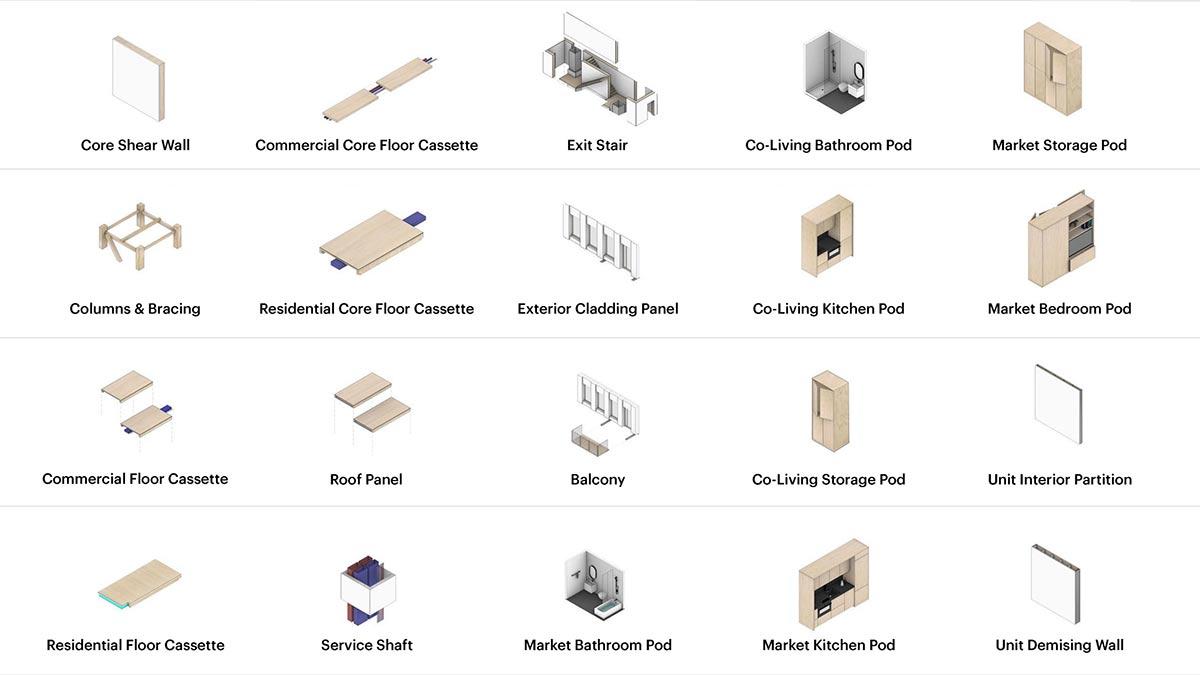

Um die Produktion möglichst einfach zu halten, erarbeitete das Team die kleinstmögliche Anzahl an unterschiedlichen Modulelementen mit einer einfachen Bauanleitung. Zu den Modulen zählen Balkone, Wände, Badezellen, Kücheneinheiten samt vorgefertigten Installationen. Das Basismodul „Floor Cassette“ ist ein CLT-Element mit akustischen und wärmedämmenden Isolierschichten. Die Produktionszeit für dieses Modul liegt laut Sidewalk Labs bei 25 Minuten.

Damit könnte es nicht nur das höchste Holz-Hochhaus der Welt werden, sondern auch eines, das großteils vom Fließband läuft und in Rekordzeit gebaut wird.

Text: Gertraud Gerst

Visualisierungen: Sidewalk Labs