Altar aus dem 3D-Drucker

Schon einmal vor einem Altar gebetet, der einem 3D-Drucker entsprungen ist? Halleluja, jetzt ist das endlich möglich! Und zwar in der Pfarrkirche St. Laurentius im bayerischen Altmühldorf.

Eine filigrane Gitterkonstruktion, die an den Aufbau von Knochen erinnert. Im unteren Bereich etwas engmaschiger. In der Mitte locker. Und ganz oben fast schon luftig gestrickt, reckt die acht Meter hohe und zweieinhalb breite Skulptur ihre Spitze gen Himmel. Und das nicht bloß im wörtlichen sondern auch im sprichwörtlichen Sinne.

Die Rede ist von einem Altar, der durch besondere irdische Kräfte das Licht der Welt erblickt hat – ein 3D-Drucker war der technische Vater des überirdischen Kunstwerks!

Komplexe Renovierung

Aber alles der Reihe nach. Die ursprünglich spätgotische Pfarrkirche St. Laurentius im bayerischen Altmühldorf ist in der Vergangenheit mehrfach umgestaltet worden. Allerdings hatten sich die vom Barock bis in die 1960er Jahren vorgenommenen Veränderungen insgesamt eher negativ auf das Erscheinungsbild des Gotteshauses ausgewirkt.

Das wurde nun im Zuge einer überlegten Generalsanierung korrigiert – und zwar ganz im Sinne der Richtlinien der Charta von Venedig, nach denen bei der Restaurierung historisch gewachsener Kirchenräume die einzelnen Stilepochen weiterhin sichtbar bleiben. Ergänzungen jedoch im Idealfall einen Bezug zur aktuellen Zeit haben sollen. Stichwort: 3D-Drucker …

Schon in der Gotik war die Orientierung an den Konstruktionsprinzipien der Natur die philosophische Grundlage.

Oliver Tessin, Architekt

Jedenfalls wurde ein Teil des Altars, das so genannte „Retabel“, die Rückwand also, zum Herzstück der Neukonzeption des Kirchenraums erklärt. Und um dieses auch wirklich einmalig werden zu lassen, wurde dafür das renommierte Münchner Künstler-Duo Corbinian Böhm und Michael Gruber beauftragt.

Aus dem 3D-Drucker

Und die zwei kreativen Köpfe ließen sich in der Tat Spektakuläres einfallen: „Seit Jahrhunderten sind die Kirchen Träger unseres kulturellen Erbes. Wir wollten etwas hinzufügen, das unserer heutigen Zeit entstammt und gleichzeitig den durch unterschiedliche Baustile geprägten Kirchenraum bereichert“, beschreiben Böhm und Gruber ihre überraschende Idee, eine Skulptur gemeinsam mit dem auf 3D-Konstruktionen spezialisierten Architekten Oliver Tessin zu kreieren.

Ein Gedankengang, der ihrer Auffassung nach weder beim unkonventionellen Design noch beim Herstellungsverfahren einen Widerspruch zum architektonischen Bestand darstellt. Ganz im Gegenteil.

„Die Motivation für dieses Projekt sah ich darin, meine Forschung zu komplexen Leichtbaustrukturen eben hier anzuwenden. Schließlich gründen diese auf der gleichen Philosophie und Logik wie die gotische Architektur der Pfarrkirche St. Laurentius“, ergänzt Tassin. „Schon die Architekten der Gotik nutzten die Formfindungsprozesse der Natur – Spitzbogen und Rippengewölbe sind schließlich aus der Natur abgeleitete Konstruktionsprinzipien.“

Alternative zum Hammer

Er sieht in computerbasiertem Design und additiver Fertigung eine moderne Alternative zu Hammer und Meißel. Diese neuen Werkzeuge erlauben es, äußerst komplexe Konstruktionen zu entwerfen und zu bauen und damit den Architektur- und Designsatz der Gotik neu aufzugreifen und – statt ihn wie im Historismus des 19. Jahrhundert einfach nur zu kopieren – auch weiterzuentwickeln. Hinzu kommt die Entwicklung neuer Super Materialien wie Graphen.

Die Umsetzung der imposante Skulptur war dann aber selbst für die 3D-Druck-Experten der FIT Additive Manufacturing Group nicht einfach.

Neue Verfahren für die Fertigung

„Technisch waren etliche Herausforderungen zu bewältigen, für die es keine Standardabwicklung gibt“, erzählt Bruno Knychalla, Leiter des Large Format-Bereichs bei FIT. So etwa die Dimension der Skulptur. Objekte in Übergröße sind in der Additiven Fertigung die Ausnahme.

„Auch wenn die Bauräume der Drucker stetig größer werden, ist die Technik doch noch weit davon weg, ein derartiges Teil am Stück herstellen zu können.“

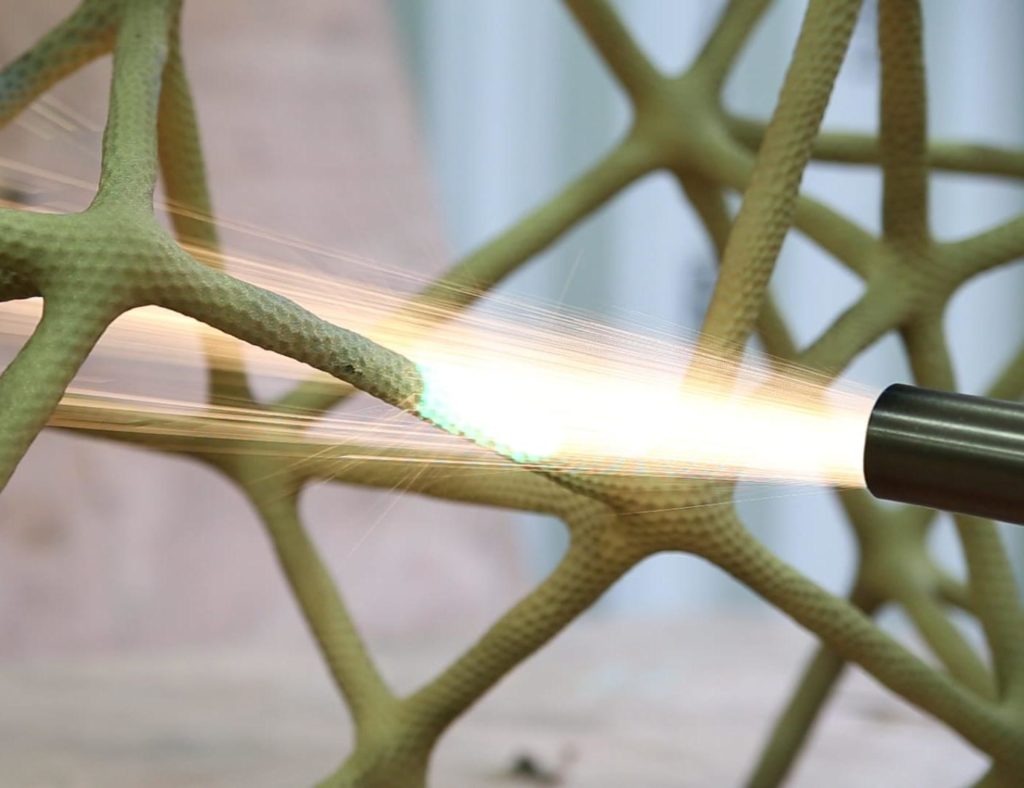

Gelöst wurde das Problem, in dem der digitale Bauplan in insgesamt 60 Einzelteile im Format von 68 x 55 x 38 cm zerlegt wurde, die aus weißem Polyamid-Kunststoff separat gedruckt und anschließend zusammengefügt wurden. Dabei war höchste Präzision und viel Handarbeit erforderlich.

Denn schon ein minimaler Verzug wäre bei den filigranen Anschlussstellen – immerhin sind es insgesamt 2000 – nicht nur sichtbar und entsprechend störend gewesen, sondern hätte unter Umständen auch die am Computer exakt austarierte Stabilität der Konstruktion gefährden können.

Alu wird zu Gold

Auch die Farbgebung des Retabels erforderte neue Ansätze. Die Verwendung von Blattgold schied schon allein wegen der zu hohen Kosten aus, aber auch aus ganz praktischen Gründen. Denn die Anforderungen an die Beschichtung betrafen nicht nur den Wunsch nach einem satten Goldton. „Vor allem soll sie die Langzeitstabilität des Objets gewährleisten, da das Polyamid altert.

Außerdem sollte die Oberfläche trotz ihrer Strukturierung glatt sein, um für den sanften Schimmer und das Spiel mit Licht zu sorgen, aber gleichzeitig auch eine gewisse Resistenz gegen Oxidation und Umwelteinflüsse wie die Verschmutzung durch Staub oder Ruß aufweisen“, erklärt Knychalla.

Es war ein faszinierende Projekt, bei dem aber technisch etliche Herausforderungen zu bewältigen waren, für die es keine Standardabwicklung gibt.

Bruno Knychalla, Leiter des Large Format-Bereichs bei der FIT Additive Manufacturing Group

Dafür haben die FIT-Ingenieure einen speziellen Prozess entwickelt, bei dem in mehreren Durchgängen feine Schichten aus Aluminium sowie einer Bronze-Aluminium-Legierung durch Thermisches Spritzen gleichmäßig auf den weißen Polyamid-Rohling aufgetragen wurden. Für das golden-glänzende Finish sorgte dann eine metallische Lackierung.

Kirche wird offener

Dass die Kirche per se zumindest bei den Themen Architektur und Design keine Berührungsängste mit moderner Technik hat, zeigt sich auch bei anderen Projekten. So verwendet das Team, das an der Fertigstellung von Antoni Gaudis Sagrada Familia in Barcelona arbeitet, bereits seit 2001 statt manuell gebauter Modelle solche, die deutlich schneller und detailreicher per CAD-Software und 3D-Drucker hergestellt werden.

Auch bei der im Vorjahr abgeschlossenen Sanierung des Freiburger Münsters wurden 3D-Modelle gedruckt, um die am Computer erstellten Konstruktionen besser überprüfen zu können.

2014 wurde die aus dem Jahr 1390 stammende Pietà an der Allerheiligenkirche in Erfurt durch eine exakte und wetterfeste Kunststoff-Kopie aus dem 3D-Drucker ersetzt. Und seit dem Vorjahr kommen die schwarzen Helme, die Mitglieder der Schweizer Garde im Vatikan bei Wach- und Ehrendiensten tragen, nicht mehr aus der Schmiede, sondern von einem Spezialbetrieb für Additive Fertigung.

Gegenüber den herkömmlichen Modellen aus Stahlblech sind die Kunststoff-Repliken nicht nur günstiger in der Anschaffung, sondern bieten durch das geringere Gewicht und integrierte Belüftungskanäle auch deutlich bessere Trageeigenschaften.

Aus Konstrukteurs-Sicht gilt die 3D-Drucktechnik also fast schon als der Heilige Gral unter den modernen Bautechniken. Und in Anbetracht dieses Altars kann man dazu nur eines sagen: Amen.

Text: Britta Biron

Foto: Andreas Heddergott; Elisabeth Bauer; Lisa Kirk; Elisabeth Bauer